2025-05-12

Caractéristiques des moules de câbles conducteurs irréguliers

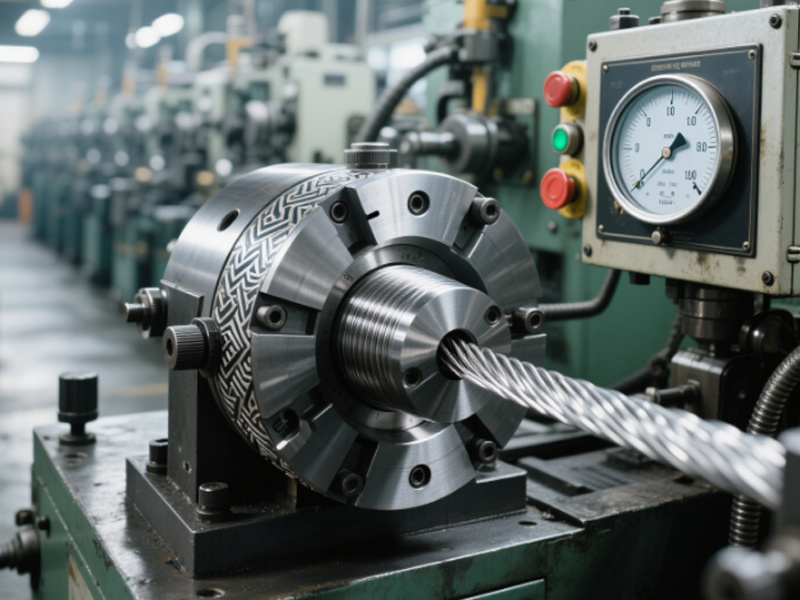

Conception de matrice de haute précision : la matrice est composée d'une section d'entrée circulaire, d'une section d'entrée façonnée, d'une section de déformation, d'une section de dimensionnement et d'une section de sortie. Le rapport de longueur de chaque section est précis (par exemple, section d'entrée circulaire 0,2L, section d'entrée façonnée 0,2L, section de déformation 0,3L, section de dimensionnement 0,1L, section de sortie 0,2L), assurant la continuité du processus de torsion, de pressage et de déformation du conducteur et évitant la concentration de contraintes causée par des changements brusques de la forme de la matrice.

2025-05-12

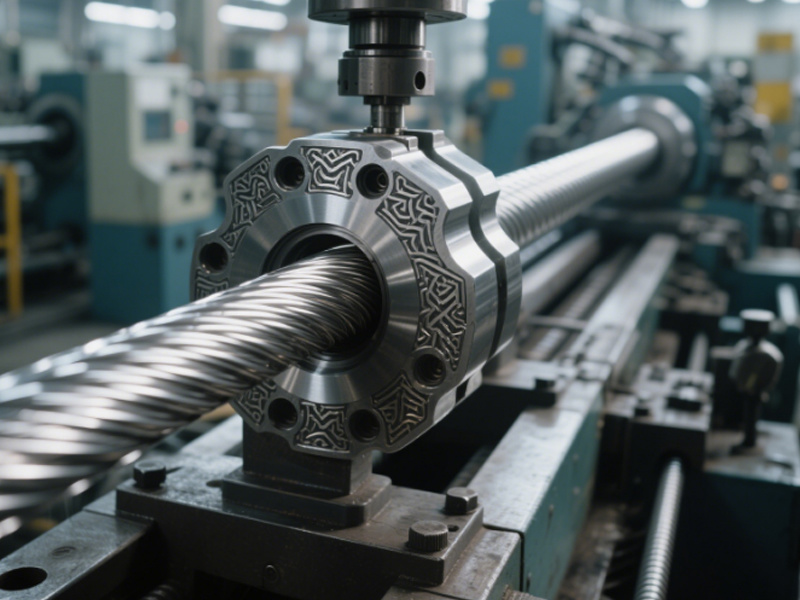

Processus de préparation d'un moule revêtu de nano-diamant

Méthode de dépôt CVD à fil chaud :

La source d'excitation (fil chaud) est passée à travers l'alésage du moule et placée en position axiale. En contrôlant des paramètres tels que la température du fil chaud, le débit de gaz et le temps de réaction, un dépôt uniforme du revêtement de nanodiamant est obtenu. Par exemple, au stade de la nucléation, la pression de réaction du fil chaud est ajustée à 4,0~6,0 kPa, un mélange d'hydrogène et de méthane est introduit, le débit est de 1800~2300 ml/min, la fraction volumique de méthane est de 2~4 %, et le temps de réaction est de 40~80 min ; au stade de la croissance, la pression de réaction est ajustée à 2,5~3,5 kPa, le débit de gaz mélangé et la fraction volumique de méthane sont ajustés en conséquence, et le temps de réaction est de 300~420 min.

2025-05-12

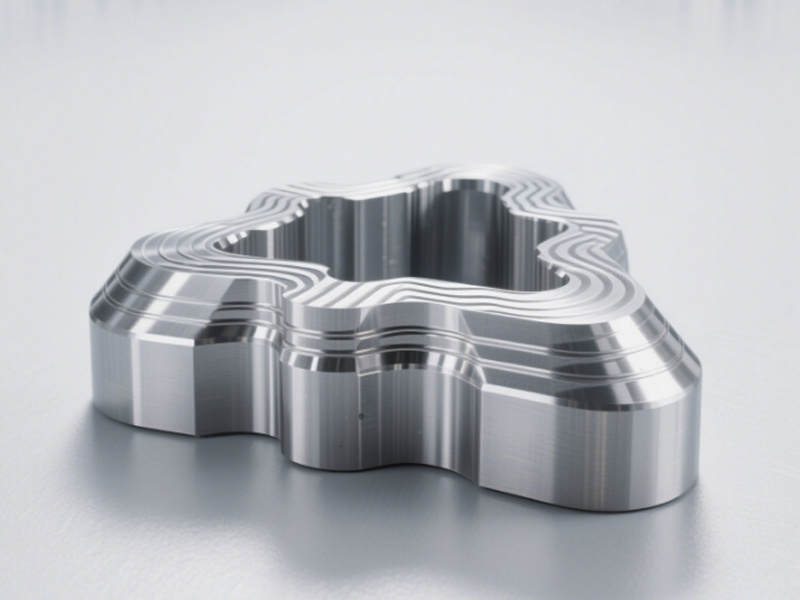

Caractéristiques techniques de la technologie de moulage à revêtement de nano-diamant

Super dur et résistant à l'usure :

Le revêtement en nano-diamant atteint une dureté supérieure à 5000 HV, soit plus de 3 fois celle des moules en alliage dur traditionnels. La résistance à l'usure est améliorée de plus de 10 fois, prolongeant ainsi considérablement la durée de vie du moule.

Domaines d'application clés des filières de tréfilage de fil de forme spéciale

Industrie électronique et électrique

Utilisé dans la fabrication de bandes d'acier inoxydable (épaisseur 0,05-0,2 mm) pour les cadres de smartphones et de fils de cuivre étamés toronnés (formes transversales complexes) pour les faisceaux de câblage haute tension des véhicules à énergie nouvelle.

12

2025/05

Caractéristiques et classification principales des filières de tréfilage de fils de formes spéciales

Alliage dur : représenté par l’alliage tungstène cobalt, la dureté atteint plus de HRA90, la résistance à l’usure est 3 à 5 fois supérieure à celle de l’acier à outils, convient au traitement des métaux à haute résistance.

12

2025/05